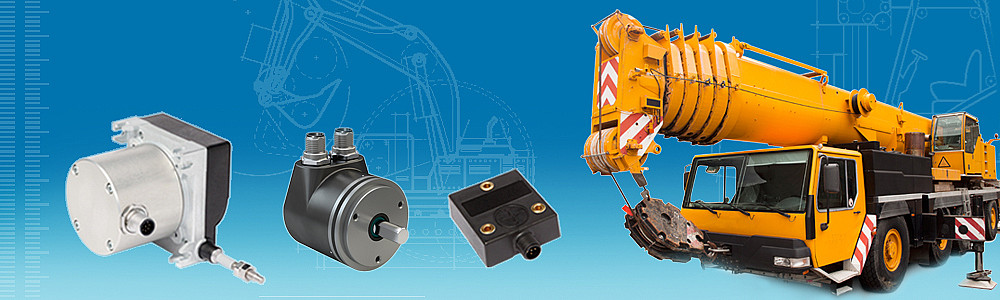

Positionssensoren für Hydraulikzylinder müssen eine zentrale Anforderung erfüllen: Sie sollten sich nicht auf die Kompaktheit eines Hydraulikzylinders auswirken. D. h.: Durch den Einbau eines Positionssensors sollte die Länge des Zylinders möglichst nicht wachsen bzw. die Einbauverlängerung sollte so kurz wie möglich sein.

Positionssensoren mit innovativem Funktionsprinzip

Um diese Anforderung zu erfüllen, nutzt SIKO ein innovatives Funktionsprinzip, das einen bisher noch nicht gekannten Kompaktheitsgrad erreicht. Die SGH-Zylinderhubmesstechnologie verfolgt dabei technologisch einen ganz anderen Ansatz als die marktüblichen Messsysteme, die mit magnetostriktiver, induktiver oder Hall basierter Technologie betrieben werden.

SGH-Systeme setzen auf Seilzugmechanik

SGH-Systeme setzen zur Erfassung des Hubs eine Seilzugmechanik ein, welche direkt im Zylinder verbaut ist. Das Seil der Seilzugmechanik wird in den Kolbenkopf eingehängt. Fährt der Zylinder aus, wird das auf einer Seiltrommel aufgewickelte Seil ausgezogen. Die hierdurch entstehende Rotation der Seiltrommel wird von der Sensorelektronik berührungslos erfasst und in einen linearen Weg umgerechnet. Somit ist eine genaue und absolute Positionserfassung des Zylinders zu jeder Zeit möglich. Die zur Erkennung der Rotation eingesetzten Magnete werden durch die druckfeste Grundplatte der SGH-Systeme von der Elektronik abgetastet. Die Elektronik befindet sich vollvergossen auf der drucklosen Seite des Systems. Das komplette Messsystem ist also im Zylinder verbaut und somit optimal vor den äußeren Umgebungsbedingungen geschützt. Klarer Vorteil: anders als bei extern am Zylinder montierten Messsystemen kann das Sensorsystem nicht beschädigt oder durch Umwelteinflüsse negativ beeinflusst oder gar zerstört werden.

Resistent gegen Schock und Vibration

Ein weiterer Vorteil der SGH-Technologie ist ihre Resistenz gegen Schock und Vibration. Insbesondere bei Nutzfahrzeugen wie etwa Baumaschinen oder Landmaschinen können sehr starke Schläge und Erschütterungen auftreten – etwa, wenn eine Baggerschaufel beim Absetzen hart auf dem Boden aufprallt. Die Folge ist eine starke Schockwelle, die neben dem Hydraulikzylinder auch die Sensorik erfasst. Seilzuggeber-Sensoren, die auf der Grundlage eines flexiblen Seils betrieben werden, absorbieren diesen Effekt (da kein Hebeleffekt wie bei stangenbasierten Sensoren entstehen kann).

Lebensdauer und Auslegung aller Sensor-Bauteile erfolgt in-house

In Entwicklung und Konstruktion profitiert SIKO von 30 Jahren Seilzuggeber-Know-how. Kein anderer Wettbewerber kann auf einen ähnlich großen Erfahrungsschatz zurückgreifen. Von diesem Wissen profitieren auch SIKO-Entwicklung und -Produktdesign. Nutznießer sind deshalb auch die Seilzuggebersysteme der neuesten Generation – der SGH25 und der SGH50. Auch diese SGH-Sensoren wurden vollständig bei SIKO entwickelt. Weil es sich dabei um eine Kernkompetenz des Unternehmens handelt, erfolgt auch die gesamte Auslegung aller Sensor-Bauteile im Haus. Das betrifft auch Seilzugeberkomponenten wie etwa die Feder. Sie ist ein sehr wichtiges Bauteil. Die Feder ist sozusagen der „Motor“ in einem Seilzugwegaufnehmer. Soll das Seil wieder eingezogen werden, ist die Feder dafür verantwortlich, dass sich die Trommel rückwärts bewegt und das Seil wieder aufspult. Kräfteverhältnisse, Federkennlinie oder Umdrehungszahl werden produktspezifisch bei SIKO ermittelt und definiert. Aus diesem Grund setzten SGH-Positionssensoren insbesondere in der Robustheit und Langlebigkeit Maßstäbe, weil sie elektronisch (berührungsloses, magnetisches Messprinzip) sowie mechanisch über die Lebensdauer eines Hydraulikzylinders ausgelegt und getestet wurden, sowie die Qualitätsanforderungen renommierter Zylinderhersteller und OEMs erfüllen.

Hohlbohren des Kolbens überflüssig

Eine weitere Revolution findet durch Reduktion der Integrationskosten des Systems im Hydraulikzylinder statt. Da bei magnetostriktiven Messsystemen die Sensorstange über den kompletten Messweg in den Kolben integriert werden musste, sind hierfür oftmals lange und hochpräzise Bohrungen des Kolbens notwendig. Dies ist nicht nur teuer, sondern schwächt auch die Struktur des Kolbens. Bei Hubmesssystem auf Basis der SGH-Technologie ist lediglich ein kleines Gewinde im Kolben notwendig um das Seil einzuhängen. Hierdurch erzielt das System große Einsparpotentiale. Das führt zu einer signifikanten Reduzierung der Produktionsdauer sowie der Gesamtkosten bei der Herstellung von Hydraulikzylindern. Je größer die Hublängen, desto größer das monetäre Einsparpotential, auch bezogen auf die Kosten für die Logistik. Davon profitieren Zylinderhersteller, Maschinenbauer und Endkunden zugleich – eine echte Win-win-Situation auf allen Seiten.

SGH-Sensorik und -Elektronik mit Schutzklasse IP69K

Um dem harten Einsatz in der mobilen Welt gerecht zu werden, ist die komplette, vollständig in den Zylinder integrierte Sensorik maximal vor äußeren Einflüssen geschützt. Aus diesem Grund besitzen die SGH-Sensoren die Schutzklasse IP69K. Sie gewährleistet allerhöchsten Schutz gegen Umwelteinflüsse wie Schmutz, Staub oder Wasser.

Modulares KV1H-Stecksystem gewährleistet Flexibilität in Design und Konstruktion

Positionssensoren der SGH-Serie verfügen über KV1H-Steckverbindungen. Dieses modulare Stecksystem besitzt die Schutzart IP69K und befindet sich ebenfalls vollständig im Inneren des Zylinders. Ein M12-Stecker dient als Schnittstelle und stellt die Verbindung zur Stromversorgung bzw. zur Steuerung her.

Aus Sicht der Zylinderhersteller erhöht der modulare Charakter des KV1H-Stecksystems die Flexibilität in Design und Konstruktion. Bei der Entwicklung von unterschiedlichen oder neuen Zylindern muss im Vergleich zum Wettbewerb nicht die gesamte Sensorik ausgetauscht werden, die oft auch eine feste Verkabelung enthält, sondern lediglich auf eine an das Zylinderdesign angepasste KV1H-Steckverbindung geachtet werden. Diese konstruktionsseitige Reduzierung der Variantenvielfalt verschlankt deshalb nachgelagerte Prozesse wie Entwicklung, Produktion und Wartung auf Herstellerseite enorm.

Außerdem müssen SGH-Sensorik und -Elektronik insbesondere in mobilen Maschinen über allerhöchste elektromagnetische Verträglichkeit (EMV) verfügen, da mobile Maschinen im Gegensatz zu fest installierten Maschinenanlagen nicht geerdet, gleichzeitig aber verschiedensten, externen Spannungsimpulsen ausgesetzt sind. Aus diesem Grund verfügt der SGH Sensor über extrem hohe EMV und ist so ausgelegt, dass er die gesetzlichen EMV-Anforderungen erfüllt und vor Defekt oder Ausfall geschützt ist.

Redundanz, Schnittstellen und Sicherheit (Safety)

Die Sensoren der SGH-Serie werden wahlweiße mit den gängigen analogen Schnittstellen, CANopen oder auch mit SAE J1939 ausgeliefert. Für sicherheitskritische Anwendungen stehen redundante Versionen (CAT3, PLd) zur Erfüllung der Anforderungen nach EN13849 zur Verfügung. So kann bei den Safety-Varianten zwischen redundanter analoger Schnittstelle, redundantem CANopen, redundantem SAE J1939 oder CANopen Safety gewählt werden.

Teach-in Funktion

Die Serienmäßige Teach-in Funktion der SIKO Seilzugwegaufnehmer erlaubt OEM und Zylinderherstellern eine signifikante Reduktion der Variantenvielfalt im Vergleich zu manch herkömmlichem Messsystem. Durch die variable Festlegung der Messlänge des Sensors (Teach-in) kann ein Sensor eine Vielzahl von Messlängen abdecken. Neben der Variantenvielzahl sinkt somit auch der Lagerbedarf für etwaige Ersatzteile.